Tientallen productielijnen

Onze klant Poco Loco optimaliseert constant hun productie lijnen voor het produceren en verpakken van tortilla wraps door nieuwe technologieën en ideeën te evalueren. IntOCon is van zeer nabij betrokken bij dit proces en denkt continue mee om de lijnen zo efficiënt, compact en ergonomisch mogelijk te ontwerpen. Ondertussen staan er tientallen lijnen in verschillende vestigingen.

Volledig automatisch proces

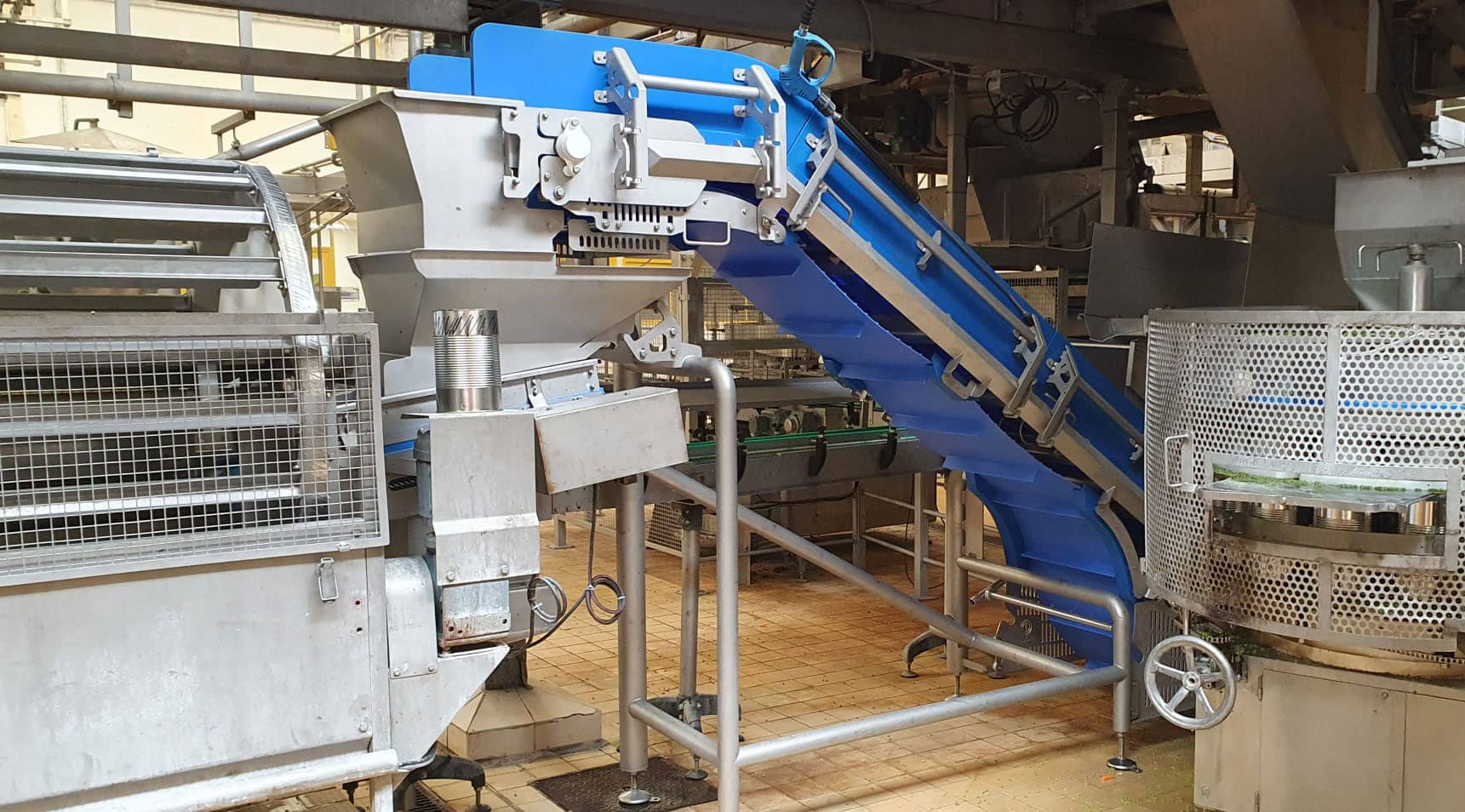

De stapels met wraps worden via twee kanalen automatisch aangevoerd vanaf de door IntOCon op maat gemaakte buffer naar de dieptrekfolie verpakkingsmachines. Daarna worden de verpakte wraps van twee sporen naar een enkel spoor gebracht en onderworpen aan controles (gaslek, metaal, gewicht).

Indien deze zouden afwijken van de specificaties worden ze automatisch uit de lijn gehaald door op maat gemaakte uitwerp stations.

De goeie producten worden verder onder hoek naar een hoger gelegen band getransporteerd naar de zone waar ze in kartonnen dozen verpakt worden. In dit proces komen er geen manuele interventies aan te pas. De volledige structuur waar alle transportbanden aan bevestigd zijn werd ook door IntOCon geleverd. De Technical Engineering Manager spreekt van “Eén van de meest geautomatiseerde en efficiënte lijnen in de wereld voor het produceren en verpakken van tortilla wraps”.

Herwerken van zijstromen

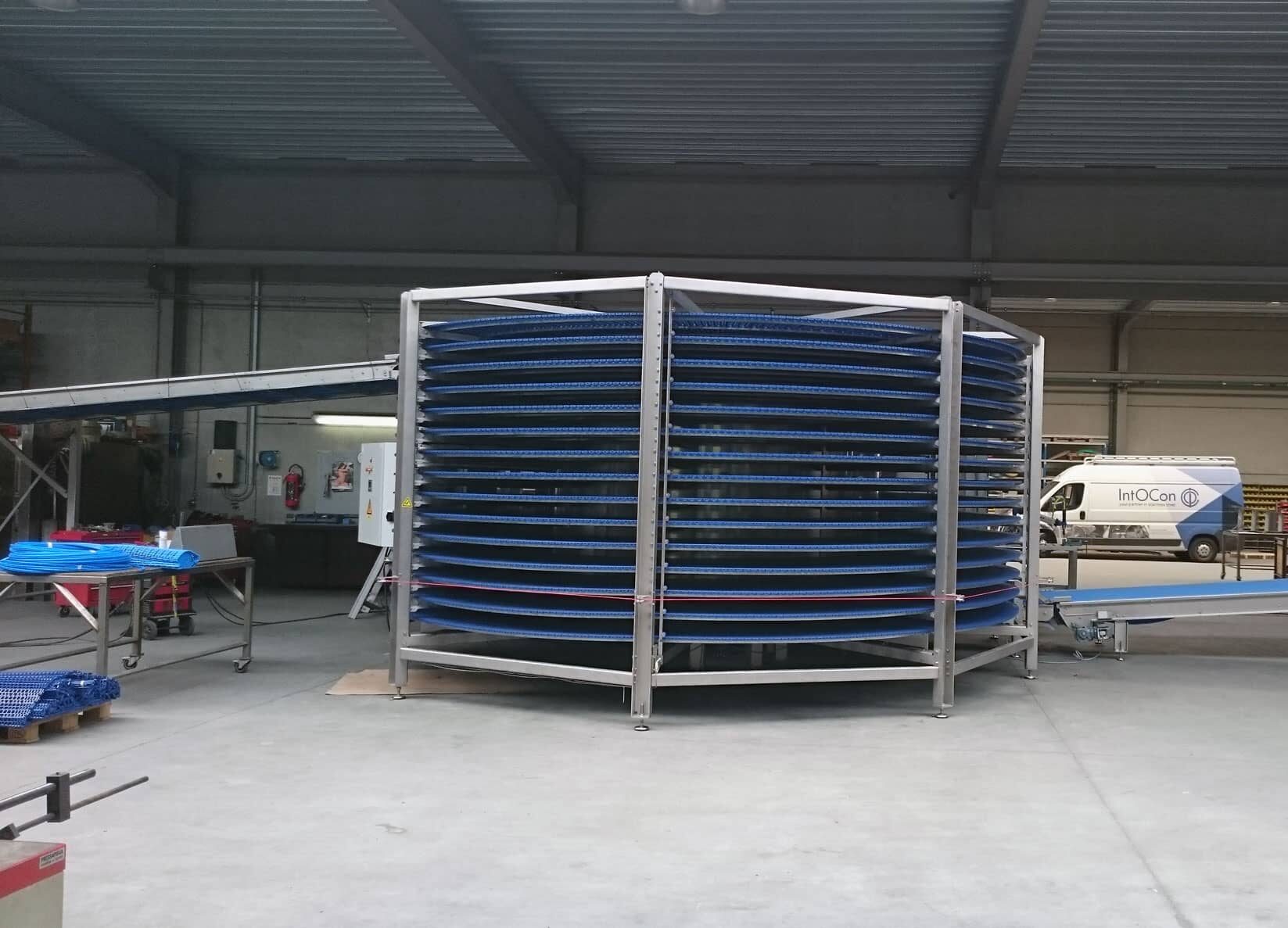

De ecologische voetafdruk is voor Poco Loco (Paulig) en IntOCon van uiterst groot belang. Hiervoor werd samen een oplossing bedacht voor het herwerken van zijstromen binnen het productie proces. Dit betreft bijvoorbeeld wraps die afwijken van de gewenste vorm, maar die perfecte grondstoffen zijn. Deze wraps worden gemalen om daarna automatisch terug toegevoegd te worden aan het deeg. De grondstoffen kunnen op die manier zo efficiënt mogelijk en optimaal ingezet worden.

Poco Loco getuigt

Het bedrijf Poco Loco, onderdeel van Paulig sinds 2010, produceert tortilla wraps en chips. Paulig heeft meer dan 2.300 medewerkers in 13 verschillende landen. In 2021 werd in Roeselare een nieuwe fabriek gebouwd die opnieuw uitgerust is met automatisering van IntOCon. Op de 3 sites in Roeselare werken 750 mensen.

Mr Rik Vandenbroucke, Technical Engineering Manager bij Poco Loco, legt uit hoe de samenwerking met IntOCon begon en hoe deze gegroeid is over de jaren:

“20 jaar terug hadden we de eerste contacten met IntOCon voor een paar kleine aanpassingen aan de productielijnen om verder te automatiseren. Al heel snel zagen we de superieure kwaliteit van de transportsystemen en de machines. De IntOCon producten zijn af: goed doordacht om 24 uur per dag, 7 dagen op 7 te draaien zonder storingen en perfect afgewerkt. Ik noem ze ‘elegante’ oplossingen. Daar waar we gestart zijn met kleinere installaties, werken we vandaag samen aan de grote projecten, waarbij volledige productielijnen geconcipieerd worden. We zoeken samen naar oplossingen die op het eerste gezicht onmogelijk lijken. Dit is wat de samenwerking zo boeiend maakt. IntOCon denkt mee en doet voorstellen zodat niets over het hoofd gezien wordt. Het samenbrengen van de technische kennis van IntOCon met de product kennis van Poco Loco levert spot-on oplossingen. De machines en transportsystemen zien er eenvoudig uit, maar om daar te raken hebben we vele uren samen plannen uitgewerkt.

Groot voordeel is de vlotte communicatie en directe interactie met de ontwerpers. Zo zijn er nooit misverstanden. IntOCon bezorgt 3D tekeningen van het volledige concept. Ook OEM machines worden in detail in deze tekeningen opgenomen. De tekeningen zijn duidelijk voor iedereen, ook voor wie geen technische achtergrond heeft. Je ziet dat alles perfect geïntegreerd is en dat het geheel zal werken. Ook de veiligheid van de volledige lijn kan aan de hand van deze tekeningen op voorhand aangetoond worden.

IntOCon denkt ook mee voor oplossingen voor het herwerken afgekeurde producten. Dit betreft bijvoorbeeld wraps die afwijken van de gewenste vorm. De grondstoffen zijn volwaardige producten en gaan op die manier niet verloren. Deze oplossingen komen in alle vestigingen.

We streven er naar om de werkende concepten ook toe te passen op andere productielijnen om zo maximaal te standaardiseren. Maar elke lijn is toch weer net iets anders. We werken samen. IntOCon zet zich steeds flexibel in om via goede communicatie er voor te zorgen dat er geen naloop is.

Als er iets gebeurt wat de machine niet verwacht wordt de sturing gefinetuned, zodat productie kan doorgaan met minimale handelingen. Met andere woorden: problemen worden opgelost. Ook externe firma’s die de lijnen onderhouden bevestigen dat de IntOCon installaties goed ontworpen zijn en eenvoudig om aan te werken en te gebruiken.

We werken samen met IntOCon omdat we hun techniek hebben leren kennen en we weten dat de machines zonder storingen zullen draaien voor vele jaren. We denken lange termijn.

Ik durf IntOCon aan iedereen aan te bevelen zonder bang te moeten zijn dat iets niet zal werken.