Des dizaines de lignes de production

Notre client Poco Loco optimise constamment ses lignes de production pour la production et l’emballage de tortillas en évaluant de nouvelles technologies et idées. IntOCon est très proche dans ce processus et réfléchit constamment ensemble avec Poco Loco pour réaliser des lignes aussi efficaces, compactes et ergonomiques que possible. Entre-temps, il existe des dizaines des lignes dans différentes usines.

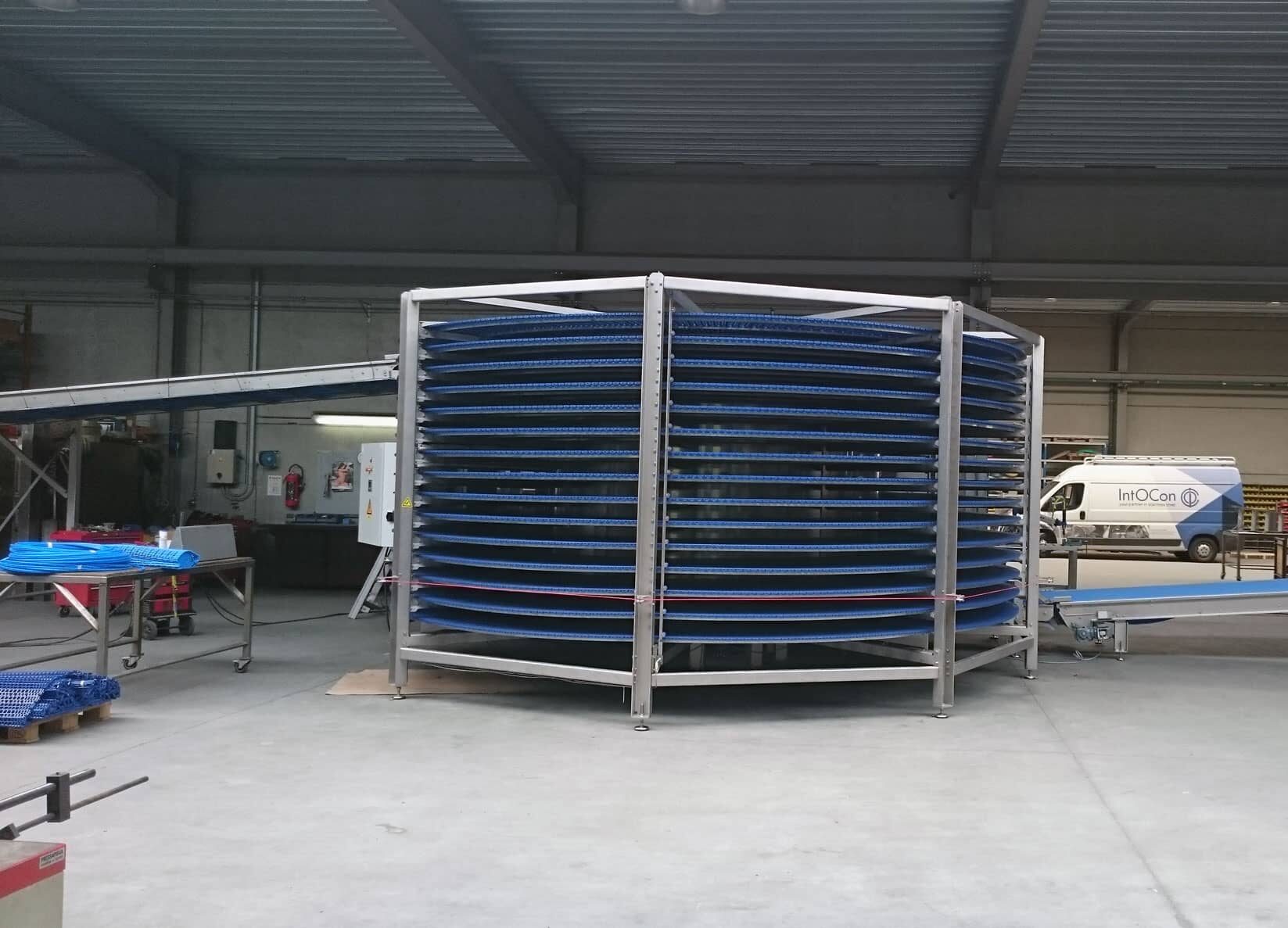

Processus entièrement automatique

Les piles des tortillas wraps sont transportées automatiquement par deux convoyeurs depuis le système de tampon, développé sur mesure par IntOCon, vers les machines d’emballage thermo formeuses. Les wraps emballés sont ensuite transférés de deux voies à une voie et sont soumis à des contrôles (fuite de gaz, métal, contrôle de poids). Si les produits ne répondent pas aux spécifications, ils sont automatiquement retirés de la ligne par des stations d’éjection, développé sur mesure par IntOCon.

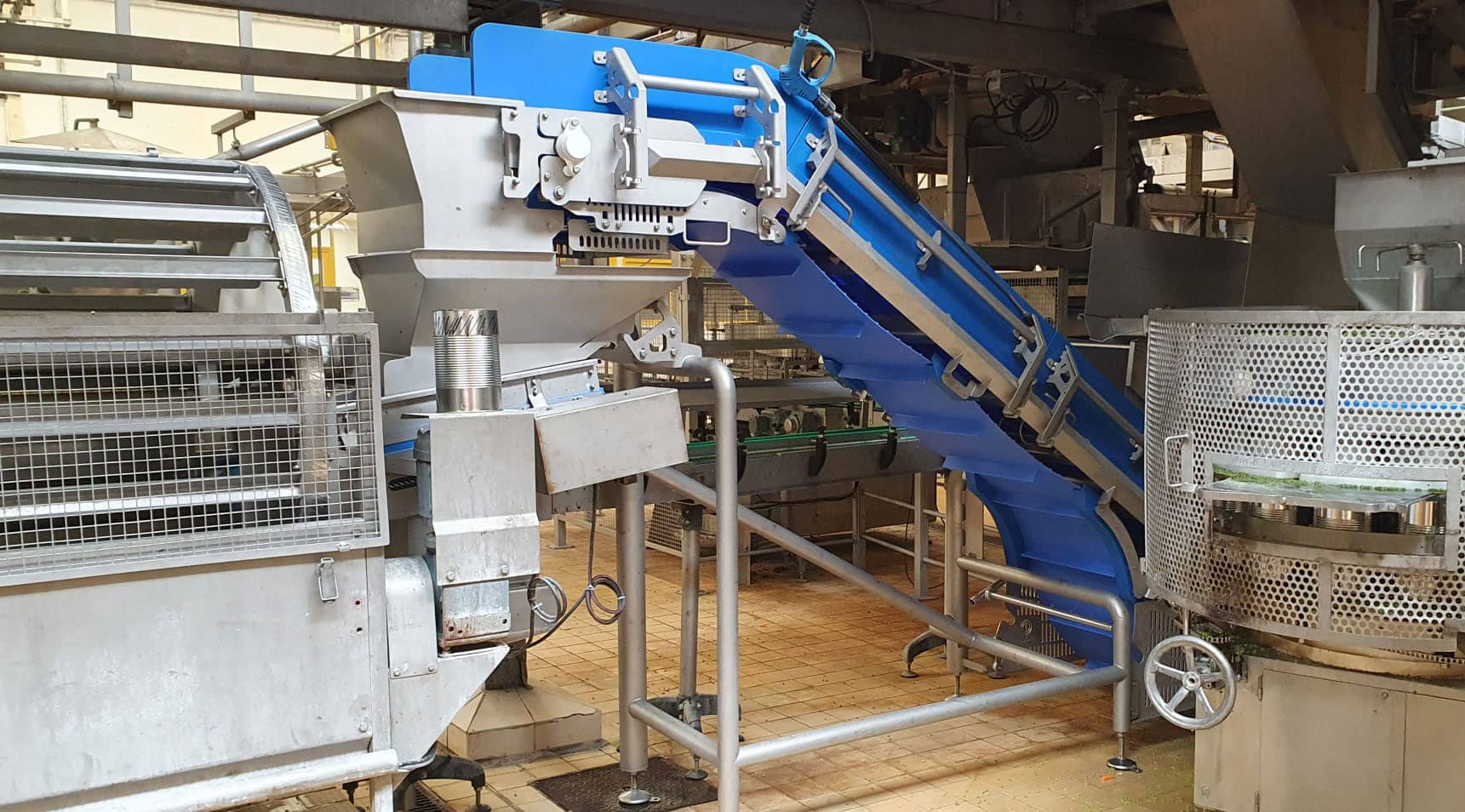

Les bons produits sont ensuite transportés sous angle vers une bande plus haute jusqu’à la zone où ils sont emballés dans des boîtes en carton. Aucune intervention manuelle n’est nécessaire au cours de ce processus. La structure complète à laquelle tous les convoyeurs sont attachés a également été fournie par IntOCon. Le directeur de l’ingénierie technique parle de « une des lignes les plus automatisées et les plus efficaces au monde pour la production et l’emballage de tortillas ».

Retravail des produits résiduels

Poco Loco (Paulig) et IntOCon sont extrêmement attentifs à l’empreinte écologique. C’est pourquoi une solution a été développé ensemble pour retravailler les produits résiduels dans le processus de production. Il s’agit par exemple des wraps qui ne correspondent pas à la forme souhaitée mais qui sont des matières premières parfaites. Ces wraps sont moulinées pour ensuite être réintégrées automatiquement dans la pâte. De cette manière, les matières premières peuvent être utilisées de manière aussi efficace et optimale que possible.

Poco Loco témoigne

L’entreprise Poco Loco, qui fait partie de Paulig depuis 2010, produit des tortillas wraps et des chips. Paulig emploie plus de 2 300 personnes dans 13 pays différents. En 2021, une nouvelle usine a été construite à Roeselare, équipée de nouveau avec l’automatisation d’IntOCon. Les 3 sites de Roeselare emploient 750 personnes.

M. Rik Vandenbroucke, directeur de l’ingénierie technique chez Poco Loco, explique comment la coopération avec IntOCon a commencé et comment elle s’est développée au fil des ans :

« Il y a 20 ans, nous avons eu les premiers contacts avec IntOCon pour quelques ajustements mineurs sur les lignes de production afin de les automatiser de plus. Très vite, nous avons constaté la qualité supérieure des systèmes de convoyage et des machines. Les produits IntOCon sont impeccable : bien conçus pour fonctionner 24 heures sur 24, 7 jours sur 7, sans pannes, et parfaitement exécutés. Je les appelle des solutions « élégantes ». Alors que nous avons commencé par de petites installations, nous travaillons aujourd’hui ensemble sur de grands projets, où des lignes de production entières sont conçues. Ensemble, nous cherchons des solutions qui semblent impossibles à première vue. C’est ce qui rend la collaboration si intéressante. IntOCon réfléchit avec nous et fait des propositions pour que rien ne soit oublié. La combinaison des connaissances techniques d’IntOCon et de la connaissance des produits de Poco Loco permet de trouver des solutions parfaites. Les machines et les systèmes de transport paraissent simples, mais pour y parvenir, nous avons passé de nombreuses heures à faire des plans ensemble.

La communication fluide et l’interaction directe avec les ingénieurs offre un grand avantage. Ainsi, Il n’y a jamais de malentendus. IntOCon fournit des dessins en 3D de l’ensemble du concept. Les machines OEM sont également incluses en détail dans ces dessins. Les dessins sont clairs pour tout le monde, même pour ceux qui n’ont pas de connaissances techniques. On peut voir que tout est parfaitement intégré et que l’ensemble fonctionnera. La sécurité de la ligne peut également être prouvée à l’avance sur la base de ces dessins.

IntOCon réfléchit également à des solutions pour retravailler les produits rejetés. Il s’agit par exemple des wraps qui s’écartent de la forme souhaitée. Les matières premières de ces produits ne sont donc pas perdues. Ces solutions sont installée dans toutes nos filiales.

Nous avons l’intention d’appliquer les concepts de travail à d’autres lignes de production afin de parvenir à une standardisation maximale. Mais chaque ligne est encore légèrement différente. Nous travaillons ensemble. Grâce à une bonne communication, IntOCon fait toujours preuve d’une grande flexibilité pour éviter des retard.

S’il se passe quelque chose que la machine n’attend pas, la commande est ajustée de manière à ce que la production puisse se poursuivre avec un minimum d’interventions. En d’autres termes, les problèmes sont résolus. Les entreprises externes de maintenance de lignes confirment également que les installations IntOCon sont bien conçues et faciles à travailler et à utiliser.

Nous collaborons avec IntOCon parce que nous avons appris à connaître leur technologie et que nous savons que les machines fonctionneront sans panne pendant de nombreuses années. Nous pensons à long terme.

J’ose recommander IntOCon à tout le monde sans me soucier que quelque chose ne fonctionnera pas.

Découvrez d'autres réalisations ...

Amélioration de l'approvisionnement des légumes blanchis vers la machine d'emb ...

Voir la réalisation