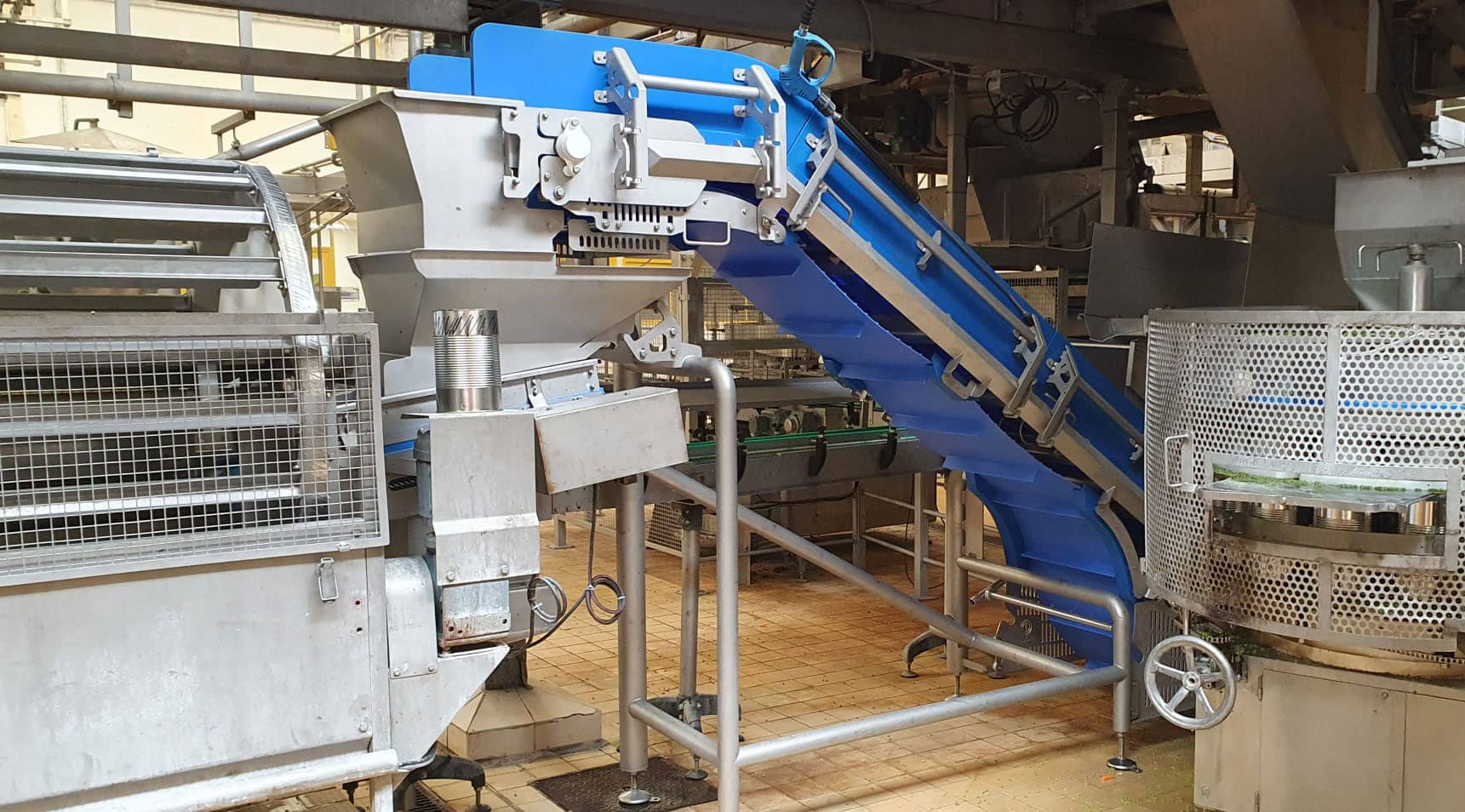

Integratie met bestaande machines

Om een nieuw product te ontwikkelen deed Calibra beroep op IntOCon om een volledig op maat gemaakte lijn te ontwerpen waarbij een bestaande ontstapelaar en saus doseerunit naadloos geïntegreerd werden in het totale concept voor het afvullen op gewicht van schaaltjes met saus, verse kip filet en een kruidentopping.

Voor optimale en snelle reinigbaarheid van de productielijn en van de vloer eronder werd de kast met de sturing in de hoogte gemonteerd.

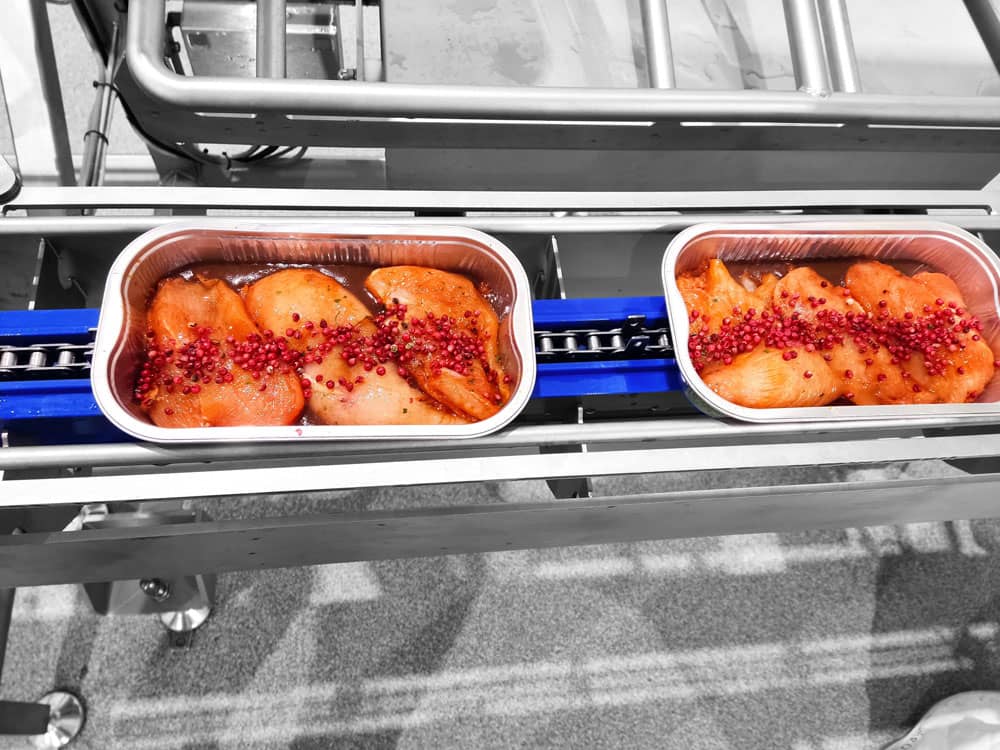

Foutloos afvullen tot gewenste gewicht

Voor het correct vullen van de schaaltjes met kip filet tot het vooropgestelde gewicht werden weegschalen geïntegreerd. Deze geven een lichtsignaal aan de operatoren zodra het correcte gewicht bereikt wordt. Op die manier is er een makkelijke controle om giveaway te elimineren en alle schalen met het correcte gewicht af te leveren. Daarna is er een laatste controle op metaal.

Dosering van kruiden

Bijkomende uitdaging is het precies doseren van een kruidentopping op het einde van het productieproces. Een trilsysteem wordt aangestuurd om op het exacte moment de correcte dosis op de correcte plaats te doseren.

Calibra getuigt:

Calibra, met kantoren en productie in Roeselare, België, startte 20 jaar terug en is een grote verwerker van verse kip filet. Het team van 32 mensen verwerkt tot 70.000 kg kip filet per week en levert over heel Europa.

Dhr Oliver Serruys, Sales & Operations Manager vertelt over de samenwerking met IntOCon:

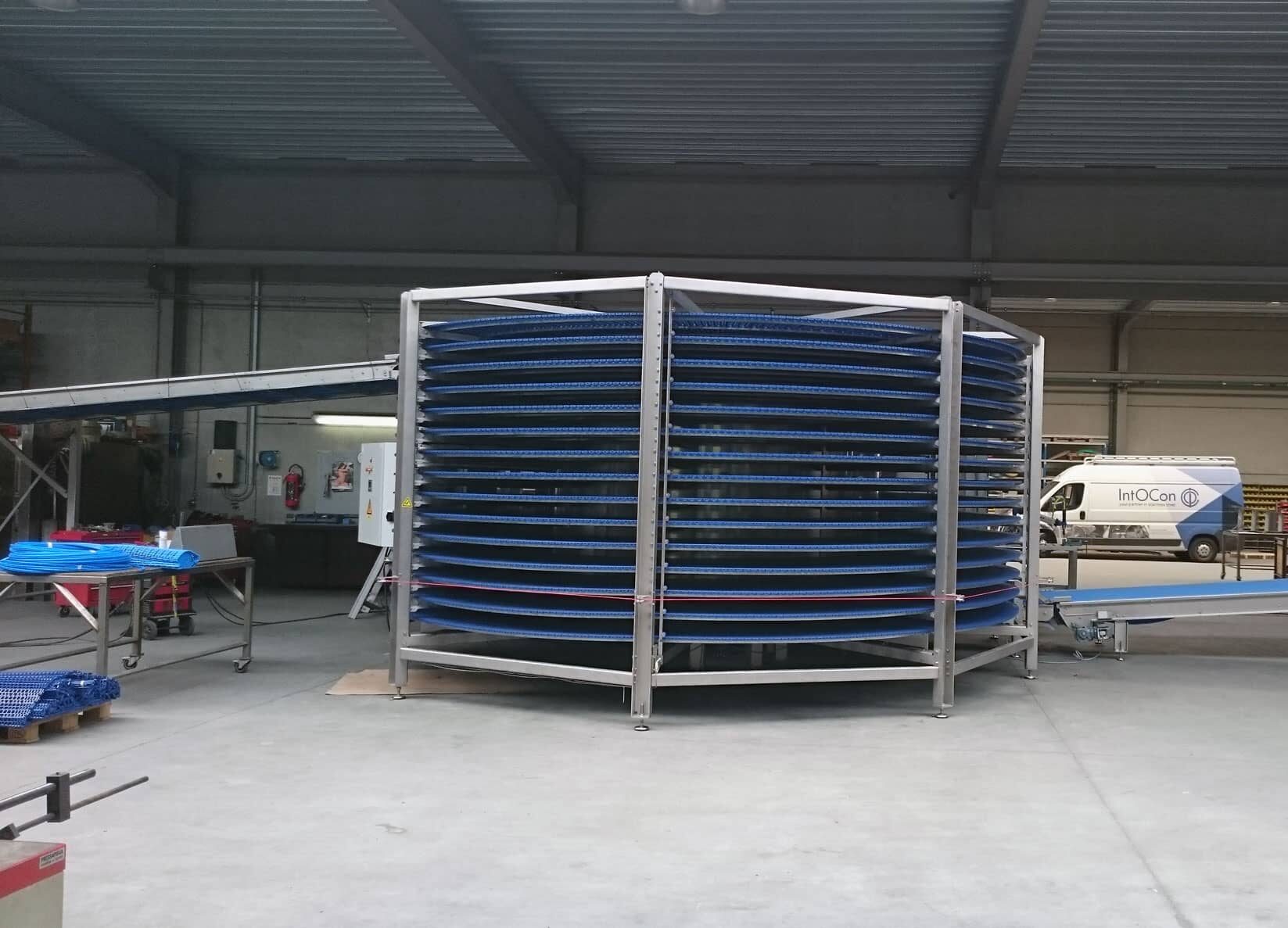

“Eind 2022 werd een nieuwe productie hal in gebruik genomen. We hadden een aantal ideeën om een nieuw product op de markt te zetten en hoe de lijn er zou moeten uitzien. Het betreft automatisch ontstapelen van schotels, doseren met saus, afvullen met verse kip filet tot een vooraf bepaald gewicht en tenslotte afwerken met een kruidentopping.

We kwamen in contact met IntOCon en hebben het concept uitgelegd. IntOCon dacht mee hoe een aantal bestaande machines te integreren in een voor de rest volledig op maat gemaakte lijn. Al snel werd een eerste voorstel voorgelegd. De lijn werd volledig in detail uitgetekend. IntOCon heeft dit zeer professioneel aangepakt. Na een paar aanpassingen was de volgende stap testen bij ons in de productie met verse producten.

De grootste uitdaging bestond er in de weegunits zo te ontwerpen en in te stellen dat de operatoren een groen lichtsignaal krijgen wanneer het correcte gewicht verse kip per schotel bereikt is. Dit maakt het voor de operatoren eenvoudig om snel en zonder fouten te werken.

Naast de technische uitdaging was de tijdsdruk van het project zeer hoog, maar IntOCon heeft perfect binnen de afgesproken termijn de lijn opgestart en onze mensen getraind.

We waarderen de goede communicatie met IntOCon en de lijn werkt exact zoals wij in gedachten hadden. Als er nieuwe ideeën in ons opkomen, bellen we ongetwijfeld naar IntOCon. We kunnen IntOCon voor machines op maat zeker en vast aan iedereen aanbevelen.”